1. Strenge Kontrolle der Rohstoffe

Die Qualität der Rohstoffe ist der grundlegende Faktor, der die Chargenstabilität des Moduls von flüssigem Kaliumsilikat beeinflusst. Flüssiges Kaliumsilikat besteht hauptsächlich aus Siliziumdioxid (SiO₂), Kaliumoxid (K₂O) und anderen Bestandteilen. Daher muss die Auswahl und Kontrolle der Rohstoffe streng geregelt sein.

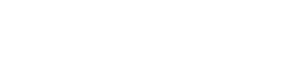

Wählen Sie hochwertige und stabile Lieferanten. Die Produktionskapazität, das Qualitätskontrollsystem und die Glaubwürdigkeit des Lieferanten müssen vollständig bewertet werden. Tongxiang Hengli Chemical Co., Ltd verfügt diesbezüglich über umfangreiche Erfahrung und strenge Standards. Beim Einkauf von Rohstoffen werden Vor-Ort-Inspektionen bei Lieferanten durchgeführt, um sicherzustellen, dass die Lieferanten über stabile Produktionsprozesse und perfekte Qualitätskontrollmethoden verfügen, um die Qualität der Rohstoffe von der Quelle sicherzustellen.

Jede Rohstoffcharge muss streng kontrolliert werden. Zu den Prüfpunkten gehören der Gehalt an Siliziumdioxid, die Reinheit von Kaliumoxid und der Gehalt an Verunreinigungen. Wenn beispielsweise Kaliumoxid Verunreinigungen wie Eisen enthält, beeinflusst dies den Modul von flüssigem Kaliumsilikat, sodass der Eisengehalt innerhalb des Standards von ≤ 0,01 % kontrolliert werden muss. Durch fortschrittliche Prüfgeräte und präzise Prüfmethoden wie chemische Analyse, Spektralanalyse usw. wird sichergestellt, dass die verschiedenen Indikatoren der Rohstoffe den Produktionsanforderungen entsprechen. Erst wenn die Qualität der Rohstoffe stabil ist, kann der Grundstein für die spätere Produktion von flüssigem Kaliumsilikat mit stabilem Modul gelegt werden.

2. Optimierung und Stabilisierung des Produktionsprozesses

Der Produktionsprozess ist das entscheidende Glied, um die Stabilität des Chargenmoduls von flüssigem Kaliumsilikat sicherzustellen. Angemessene Parametereinstellungen für den Produktionsprozess und strenge Verfahren zur Prozessausführung können den Reaktionsprozess effektiv steuern und die Konsistenz des Moduls sicherstellen.

(I) Kontrolle der Reaktionstemperatur und -zeit

Die Reaktionstemperatur und -zeit haben einen erheblichen Einfluss auf den Modul (M): 2,7–3,0 Der Modul von flüssigem Kaliumsilikat. Während des Produktionsprozesses ist es notwendig, die Temperatur im Reaktor durch präzise Temperaturkontrollsysteme wie Thermoelemente, Temperatursensoren usw. in Echtzeit zu überwachen und entsprechend den Prozessanforderungen anzupassen. Im Allgemeinen kann eine geeignete Temperatur die Reaktion fördern und die Gleichmäßigkeit und Stabilität der Reaktion verbessern. Innerhalb eines bestimmten Temperaturbereichs können beispielsweise Siliziumdioxid und Kaliumoxid vollständig reagieren und eine stabile Kaliumsilikatstruktur bilden, wodurch sichergestellt wird, dass der Modul im Bereich von 2,7–3,0 liegt. Gleichzeitig muss die Reaktionszeit streng kontrolliert werden. Eine zu lange oder zu kurze Reaktionszeit kann zu einer Abweichung des Moduls führen. Durch zahlreiche Experimente und Datenanalysen werden die optimale Reaktionstemperatur und der optimale Zeitbereich ermittelt und während des Produktionsprozesses strikt umgesetzt.

(II) Genaue Berechnung des Rohstoffverhältnisses

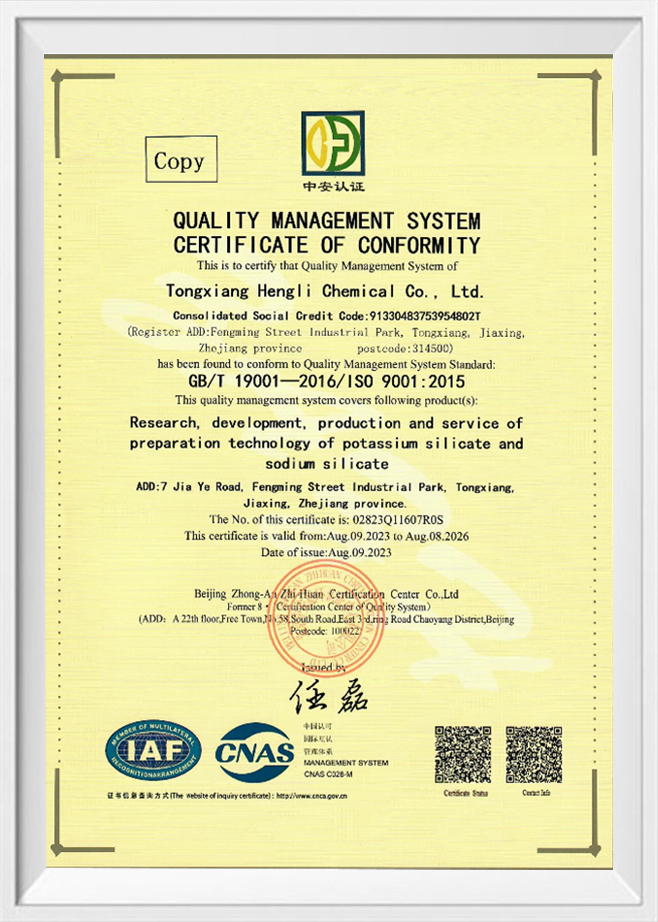

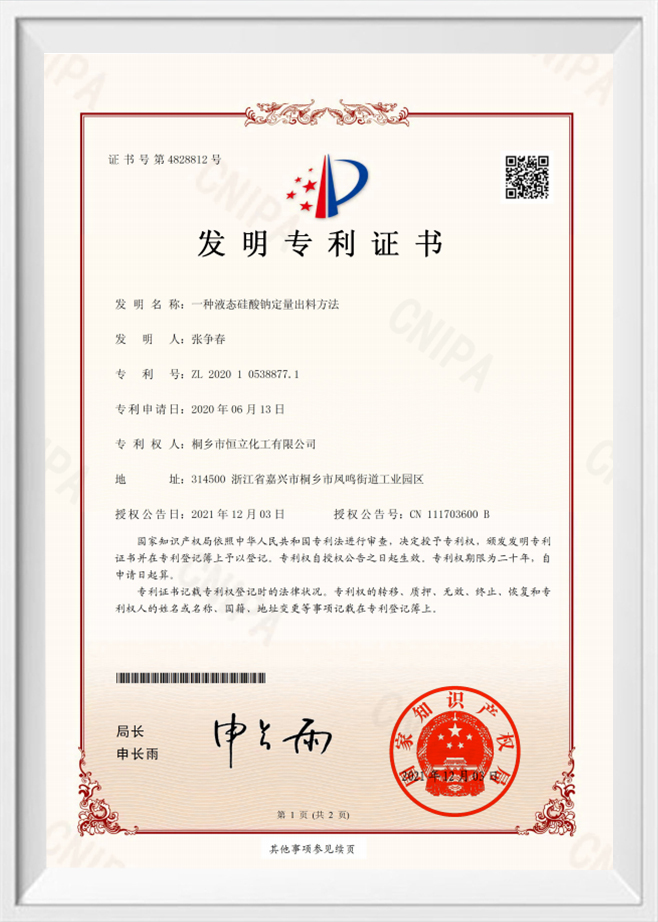

Das Rohstoffverhältnis ist einer der Hauptfaktoren, die den Modul von flüssigem Kaliumsilikat beeinflussen. Gemäß der Definition des Moduls (Modul = Menge an Siliziumdioxid / Menge an Kaliumoxid) muss das Zufuhrverhältnis von Siliziumdioxid und Kaliumoxid genau berechnet werden. Vor der Produktion sollte die für jede Charge erforderliche Menge an Rohstoffen gemäß dem Produktionsplan und den Produktspezifikationen berechnet werden, und eine genaue Zuführung sollte durch hochpräzise Messgeräte wie elektronische Waagen und Durchflussmesser erfolgen. Tongxiang Hengli Chemical Co., Ltd verfügt über ein professionelles technisches Team, das das Rohstoffverhältnis genau an unterschiedliche Produktanforderungen anpassen kann, um sicherzustellen, dass der Modul jeder Produktcharge den Anforderungen entspricht. Gleichzeitig sollte während des Zuführvorgangs auf die Zuführreihenfolge und Rührgeschwindigkeit geachtet werden, um eine vollständige Durchmischung der Rohstoffe und eine gleichmäßige Reaktion sicherzustellen.

(III) Optimierung der Rührgeschwindigkeit und -methode

Das Rühren spielt eine wichtige Rolle im Herstellungsprozess von flüssigem Kaliumsilikat mit einem Modul (M): 2,7–3,0. Durch gutes Rühren können die Rohstoffe vollständig in Kontakt kommen, die Reaktionsgeschwindigkeit beschleunigt und die Gleichmäßigkeit der Reaktion verbessert werden. Eine zu schnelle oder zu langsame Rührgeschwindigkeit kann den Reaktionseffekt beeinträchtigen. Eine zu hohe Rührgeschwindigkeit kann zu Materialspritzern führen, was zu Rohstoffverlusten und Sicherheitsrisiken führt. Eine zu langsame Rührgeschwindigkeit kann zu einer ungleichmäßigen Materialvermischung und einer unvollständigen Reaktion führen und somit die Stabilität des Moduls beeinträchtigen. Daher ist es notwendig, die geeignete Rührgeschwindigkeit und Rührmethode entsprechend Faktoren wie dem Volumen des Reaktors und den Eigenschaften der Materialien auszuwählen. Beispielsweise wird ein Ankerrührer oder ein Paddelrührer verwendet, und die Rührgeschwindigkeit wird entsprechend den verschiedenen Reaktionsstadien angepasst, um sicherzustellen, dass die Materialien in der frühen Phase der Reaktion schnell gemischt werden können, und ein stabiler Rührzustand kann in der späteren Phase der Reaktion aufrechterhalten werden, um sicherzustellen, dass die Reaktion vollständig durchgeführt wird.

3. Verwaltung und Wartung der Produktionsausrüstung

Die Leistung und Stabilität der Produktionsanlagen wirken sich direkt auf die Durchführung des Produktionsprozesses und die Produktqualität aus. Daher sind die Stärkung der Verwaltung und Wartung der Produktionsausrüstung und die Gewährleistung des normalen Betriebs der Ausrüstung wichtige Garantien für die Gewährleistung der Stabilität der Charge des Moduls von flüssigem Kaliumsilikat.

(I) Regelmäßige Inspektion und Wartung der Ausrüstung

Durch regelmäßige Inspektion und Wartung der Produktionsausrüstung können Probleme mit der Ausrüstung rechtzeitig erkannt und die Auswirkungen von Geräteausfällen auf die Produktion vermieden werden. Der Inspektionsinhalt umfasst die mechanischen Teile, das elektrische System, das Steuerungssystem usw. der Ausrüstung. Überprüfen Sie beispielsweise die Dichtleistung des Reaktors, um Materiallecks und das Eindringen von externen Verunreinigungen zu verhindern. Überprüfen Sie die Genauigkeit der Dosierausrüstung, um die Genauigkeit der Rohstoffzufuhrmenge sicherzustellen. Überprüfen Sie die Betriebsbedingungen des Temperaturkontrollsystems und des Rührsystems, um die Stabilität der Reaktionsbedingungen sicherzustellen. Tongxiang Hengli Chemical Co., Ltd hat ein vollständiges Gerätemanagementsystem eingerichtet, einen detaillierten Gerätewartungsplan formuliert, wartet und wartet die Geräte regelmäßig und führt Aufzeichnungen, um sicherzustellen, dass sich die Geräte immer in einem guten Betriebszustand befinden.

(II) Ausrüstungsaktualisierung und -verbesserung

Mit der kontinuierlichen Weiterentwicklung von Wissenschaft und Technologie werden auch die Anlagen für die chemische Produktion ständig aktualisiert und modernisiert. Durch die rechtzeitige Einführung fortschrittlicher Produktionsanlagen können die Produktionseffizienz und die Produktqualität verbessert werden. Beispielsweise kann durch den Einsatz eines intelligenten Reaktorsteuerungssystems eine präzise Steuerung von Parametern wie Reaktionstemperatur, Zeit, Rührgeschwindigkeit usw. erreicht und der Automatisierungsgrad und die Stabilität des Produktionsprozesses verbessert werden. Durch den Einsatz hochpräziser Online-Detektionsgeräte können Schlüsselindikatoren wie der Modul von flüssigem Kaliumsilikat in Echtzeit überwacht, Produktionsprozessparameter rechtzeitig angepasst und die Stabilität der Produktqualität sichergestellt werden.

4. Verbesserung des Qualitätskontrollsystems

Die Einrichtung eines vollständigen Qualitätskontrollsystems ist ein wichtiges Mittel, um die Chargenstabilität des Moduls von flüssigem Kaliumsilikat sicherzustellen. Durch eine strenge Kontrolle der Halbzeuge und Fertigprodukte im Produktionsprozess können Probleme rechtzeitig erkannt und Maßnahmen zur Korrektur ergriffen werden, um sicherzustellen, dass die Produktqualität den Anforderungen entspricht.

(I) Festlegung von Prüfpunkten und Standards

Bestimmen Sie angemessene Prüfpunkte und Standards auf der Grundlage der Produktspezifikationen und Anwendungsanforderungen von flüssigem Kaliumsilikat. Neben dem Modul (2,7-3,0) werden auch der Baume-Grad (20°C/°Be: 40,0-42,0), die Dichte (ρ/g/cm³: 1,385-1,405), der Siliziumdioxidgehalt (SiO₂%: ≥26), das Kaliumoxid (K₂O%: ≥14), der Eisengehalt (Fe%: ≤0,01) und andere Indikatoren berücksichtigt. Diese Indikatoren hängen miteinander zusammen und spiegeln die Qualität und Leistung von flüssigem Kaliumsilikat wider.

(II) Auswahl der Inspektionsausrüstung und -methoden

Die Auswahl fortschrittlicher Inspektionsgeräte und wissenschaftlicher Inspektionsmethoden ist der Schlüssel zur Gewährleistung der Genauigkeit der Inspektionsergebnisse. Verwenden Sie beispielsweise ein Aräometer zur Messung von Baume, ein Densimeter zur Messung der Dichte, eine chemische Analysemethode zur Messung des Gehalts an Siliziumdioxid und Kaliumoxid und ein Atomabsorptionsspektrometer zur Messung des Eisengehalts. Gleichzeitig sollten die Prüfgeräte regelmäßig kalibriert und gewartet werden, um die Präzision und Genauigkeit der Geräte sicherzustellen.

(III) Standardisierung des Testprozesses

Standardisieren Sie den Testprozess, um die Wissenschaftlichkeit und Fairness der Testarbeit sicherzustellen. Während des Testprozesses sollten die Teststandards und Betriebsverfahren strikt befolgt werden und die Probenentnahme, -vorbereitung und die Testprotokolle sollten sorgfältig geführt werden. Jede Charge von Halbzeugen und Fertigprodukten muss beprobt und getestet werden, und die Testergebnisse sollten rechtzeitig an die Produktionsabteilung zurückgemeldet werden, damit die Produktionsabteilung die Parameter des Produktionsprozesses entsprechend den Testergebnissen anpassen kann. Wenn bei der Prüfung festgestellt wird, dass der Modul und andere Indikatoren nicht den Anforderungen entsprechen, sollten die Gründe rechtzeitig analysiert und Maßnahmen zu ihrer Bewältigung ergriffen werden, z. B. Anpassung des Rohstoffverhältnisses, Verlängerung der Reaktionszeit usw., bis die Produktqualität qualifiziert ist.

5. Kontrolle von Umweltfaktoren

Auch Temperatur, Luftfeuchtigkeit, Luftqualität und andere Faktoren der Produktionsumgebung haben einen gewissen Einfluss auf den Produktionsprozess und die Produktqualität von flüssigem Kaliumsilikat. Daher ist es notwendig, die Produktionsumgebung effektiv zu kontrollieren, um sicherzustellen, dass die Produktion unter geeigneten Umgebungsbedingungen durchgeführt wird.

(I) Temperatur- und Feuchtigkeitskontrolle

Die Temperatur und Luftfeuchtigkeit in der Produktionshalle sollten in einem bestimmten Bereich gehalten werden, um die Auswirkungen einer zu hohen oder zu niedrigen Temperatur, einer zu hohen oder zu niedrigen Luftfeuchtigkeit auf die Produktion zu vermeiden. Beispielsweise kann eine zu hohe Temperatur dazu führen, dass sich das Material schneller verflüchtigt, was die Genauigkeit des Rohstoffverhältnisses beeinträchtigt. Eine zu hohe Luftfeuchtigkeit kann dazu führen, dass die Rohstoffe feucht werden, was sich negativ auf ihre Qualität und Leistung auswirkt. Die Temperatur und Luftfeuchtigkeit in der Produktionswerkstatt können durch die Installation von Klimaanlagen, Luftbefeuchtern, Luftentfeuchtern und anderen Geräten angepasst und gesteuert werden, um sicherzustellen, dass Temperatur und Luftfeuchtigkeit den Anforderungen des Produktionsprozesses entsprechen.

(II) Luftqualitätskontrolle

Die Luftqualität in der Produktionswerkstatt sollte gut gehalten werden, um Staub, schädliche Gase und andere Verunreinigungen durch umweltschädliche Materialien und Produkte zu vermeiden. Lüftungsgeräte, Luftreinigungsgeräte usw. können installiert werden, um Staub und schädliche Gase rechtzeitig in der Werkstatt abzuleiten, Frischluft einzuführen und die Luftqualität in der Werkstatt sicherzustellen. Gleichzeitig sollte die Werkstatt regelmäßig gereinigt und desinfiziert werden, um die Werkstatt sauber und hygienisch zu halten.

6. Verpackungs- und Lagermanagement

Obwohl die Verpackungs- und Lagerungszusammenhänge keinen direkten Einfluss auf den Produktionsprozess von flüssigem Kaliumsilikat haben, spielen sie auch eine wichtige Rolle für die Qualitätsstabilität des Produkts. Angemessene Verpackungs- und Lagerungsmethoden können verhindern, dass das Produkt während des Transports und der Lagerung durch äußere Faktoren beeinflusst wird, und die Stabilität des Produktmoduls und anderer Indikatoren gewährleisten.

(I) Auswahl der Verpackungsmaterialien

Wählen Sie geeignete Verpackungsmaterialien aus, z. B. korrosionsbeständige Kunststofffässer, Eisenfässer usw., um sicherzustellen, dass die Verpackungsmaterialien nicht chemisch mit flüssigem Kaliumsilikat reagieren und die Produktqualität beeinträchtigen. Gleichzeitig müssen die Verpackungsmaterialien über gute Dichteigenschaften verfügen, um ein Auslaufen des Produkts und das Eindringen von Verunreinigungen von außen zu verhindern.

(II) Spezifikationen des Verpackungsprozesses

Während des Verpackungsprozesses müssen die Vorgänge strikt gemäß den Anforderungen des Verpackungsprozesses durchgeführt werden, um sicherzustellen, dass Qualität und Quantität der Verpackung den Anforderungen entsprechen. Beispielsweise muss beim Abfüllen von flüssigem Kaliumsilikat die Füllgeschwindigkeit kontrolliert werden, um Blasen und Spritzer zu vermeiden; Der Verpackungsbehälter muss zur Rückverfolgbarkeit und Verwaltung mit Produktname, Modell, Chargennummer, Produktionsdatum und anderen Informationen gekennzeichnet sein.

(III) Verwaltung der Speicherumgebung

Das Lager sollte trocken, belüftet und kühl gehalten werden und direkte Sonneneinstrahlung sowie hohe Temperaturen und Luftfeuchtigkeit vermeiden. Die Lagertemperatur sollte innerhalb eines angemessenen Bereichs kontrolliert werden, um zu hohe Temperaturen, die zur Verflüchtigung oder Verschlechterung des Produkts führen, und zu niedrige Temperaturen, die zur Verfestigung oder Kristallisation des Produkts führen, zu vermeiden. Gleichzeitig ist es notwendig, die gelagerten Produkte regelmäßig zu kontrollieren, um zu prüfen, ob die Verpackung intakt ist und ob die Produkte Auffälligkeiten wie Ausfällungen, Verfärbungen usw. aufweisen. Wenn Probleme festgestellt werden, sollten rechtzeitig Maßnahmen zur Behebung ergriffen werden.