Welche Auswirkung hat der Pulverisierungsprozess (z. B. Luftstrommühle oder mechanische Mühle)? Modul (M): 2,9 ± 0,1 pulverisiertes Natriumsilikat auf die Partikelgrößenverteilung?

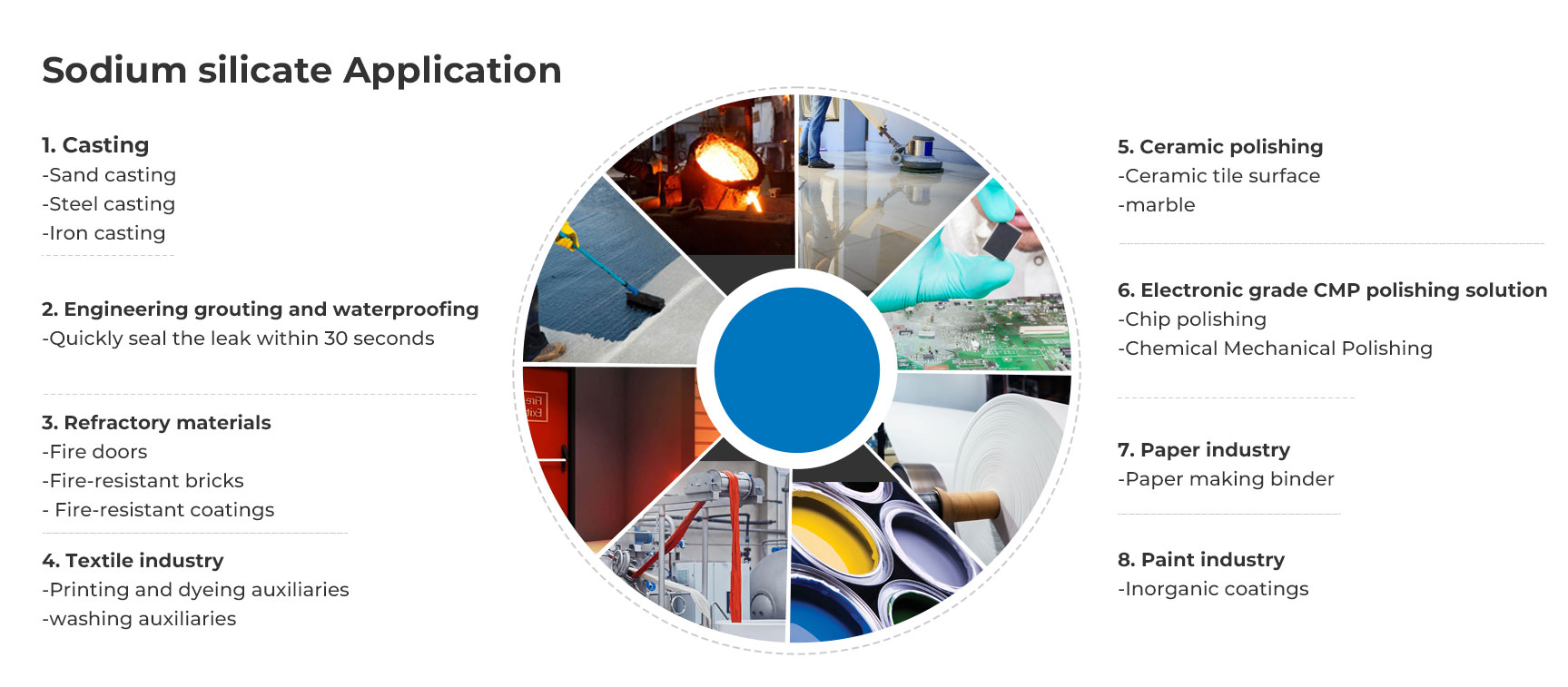

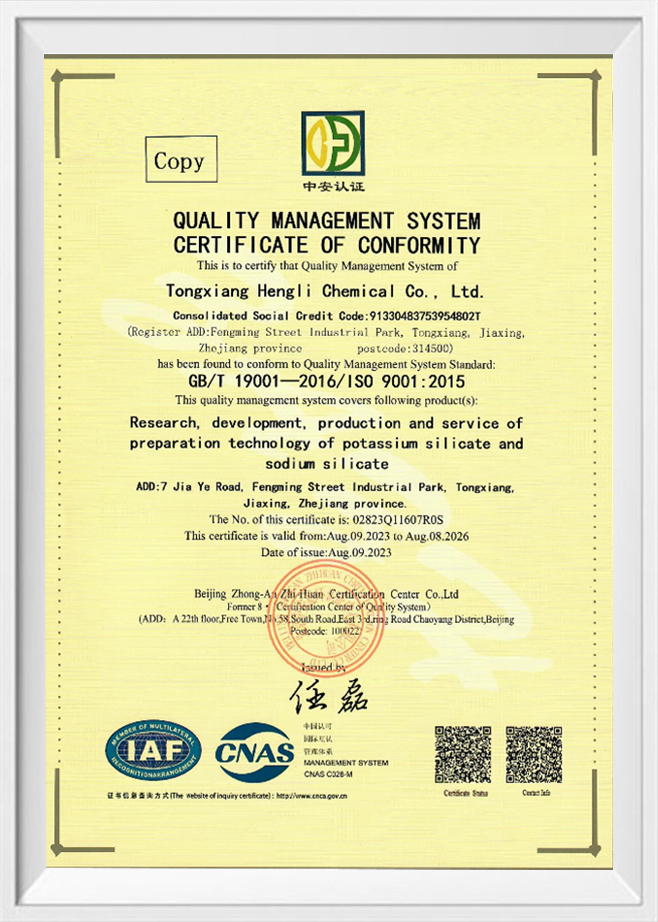

In der chemischen Industrie ist pulverförmiges Natriumsilikat ein wichtiges anorganisches Siliziumprodukt und wird aufgrund seiner einzigartigen physikalischen und chemischen Eigenschaften häufig verwendet. Tongxiang Hengli Chemical Co., Ltd ist auf die Herstellung anorganischer Siliziumprodukte spezialisiert, darunter mehr als 30 Sorten wie Natriumsilikat und Kaliumsilikat. Unter ihnen ist pulverförmiges Wasserglas (Modell HLNAP-3, Modul 2,9 ± 0,1) ein Produkt, das durch Trocknen und Versprühen von flüssigem Wasserglas hergestellt wird. Es verfügt über erhebliche Vorteile wie einen hohen Gehalt, einen geringen Feuchtigkeitsgehalt sowie einen einfachen Transport und eine einfache Lagerung. Es wird häufig in Reinigungsmitteln, schnell trocknenden Zementzusätzen und anderen Bereichen eingesetzt. Bei der Herstellung von pulverförmigem Natriumsilikat ist der Pulverisierungsprozess einer der Schlüsselfaktoren für die Partikelgrößenverteilung. Verschiedene Pulverisierungsprozesse (z. B. Luftstrommühle oder mechanische Mühle) haben unterschiedliche Auswirkungen auf die Partikelgrößenverteilung des Produkts und wirken sich dadurch auf die Leistung und den Anwendungseffekt des Produkts aus.

1. Übersicht über pulverförmiges Natriumsilikat

Pulverisiertes Natriumsilikat, auch Instant-Wasserglaspulver genannt, ist ein festes Produkt, das durch Trocknen, Zerkleinern und andere Verfahren aus flüssigem Wasserglas hergestellt wird. Im Vergleich zu flüssigem Wasserglas bietet es erhebliche Vorteile wie hohen Gehalt, geringen Wassergehalt, einfachen Transport und Lagerung, Einsparung von Verpackungs- und Transportkosten und kann schnell aufgelöst und vor Ort verwendet werden. Am Beispiel des pulverförmigen Instant-Natriumsilikats HLNAP-3 von Tongxiang Hengli Chemical Co., Ltd beträgt sein Modul (M) 2,9 ± 0,1, der Siliziumdioxidgehalt (SiO₂) liegt zwischen 55,0 und 60,0 %, der Na₂O-Gehalt liegt zwischen 22,0 und 26,0 %, die Schüttdichte beträgt 0,69 kg/l, die Auflösungsrate (30 ℃) ist ≤240S und die Partikelgröße (100-Mesh-Durchgangsrate %) ist ≥95. Aufgrund dieser Leistungsindikatoren wird es häufig in Reinigungsmitteln, schnell trocknenden Zementzusätzen, Industriestopfen, hochtemperaturbeständigen Bindemitteln und anderen Bereichen eingesetzt.

2. Klassifizierung und Prinzip des Zerkleinerungsprozesses

Beim Zerkleinerungsprozess werden große Materialstücke auf die erforderliche Partikelgröße zerkleinert. Entsprechend dem Zerkleinerungsprinzip und der Ausrüstung gehören zu den üblichen Zerkleinerungsprozessen Luftstrommühlen und mechanische Mühlen.

(I) Luftstrommühle

Die Luftstrommühle, auch Luftstrommühle genannt, ist ein Gerät, das einen Hochgeschwindigkeitsluftstrom (z. B. Druckluft, überhitzten Dampf oder andere Gase) verwendet, um Materialpartikel aneinander und zwischen Partikeln und der Wand des Geräts kollidieren und reiben zu lassen, um eine Zerkleinerung zu erreichen. Sein Funktionsprinzip ist: Druckluft bildet einen Hochgeschwindigkeitsluftstrom durch die Düse, und das Material gelangt durch den Hochgeschwindigkeitsluftstrom in die Brechkammer. In der Zerkleinerungskammer kommt es zu heftigen Kollisionen, Reibungen und Scherungen zwischen Materialpartikeln, zwischen Partikeln und Luftstrom sowie zwischen Partikeln und der Wand des Geräts, sodass das Material zerkleinert wird. Das zerkleinerte Material gelangt mit dem Luftstrom in die Klassierkammer. In der Klassierkammer werden die feinen Partikel, die die Anforderungen an die Partikelgröße erfüllen, durch Zentrifugalkraft und Luftstrom getrennt, während die groben Partikel in die Brechkammer zurückkehren, um dort weiter zu zerkleinern, bis die erforderlichen Anforderungen an die Partikelgröße erreicht sind.

Die Luftstrommühle weist folgende Eigenschaften auf:

Die mechanische Kraft auf das Material während des Zerkleinerungsprozesses ist gering und es kann nicht leicht zu einer Überhitzung kommen. Es eignet sich für die Zerkleinerung von hitzeempfindlichen Materialien mit niedrigem Schmelzpunkt und hoher Reinheit.

Die Partikelgrößenverteilung des zerkleinerten Materials ist eng, die Partikelgrößengleichmäßigkeit ist gut und es kann eine Zerkleinerung im Mikrometer- oder sogar Nanobereich erreicht werden.

Die Ausrüstung hat einen einfachen Aufbau, ist leicht zu reinigen und zu warten und eignet sich für Zerkleinerungsvorgänge in einer sterilen und schadstofffreien Umgebung.

Es hat eine hohe Zerkleinerungseffizienz, kann kontinuierlich produziert werden und verfügt über eine große Produktionskapazität.

(II) Mechanische Mühle

Eine mechanische Mühle ist ein Gerät, das mechanische Kraft (wie Schlagkraft, Mahlkraft, Scherkraft usw.) nutzt, um Materialpartikel zu zerkleinern. Zu den gängigen mechanischen Mühlen gehören Kugelmühlen, Raymond-Mühlen, Hammermühlen usw. Am Beispiel der Kugelmühle besteht ihr Funktionsprinzip darin, dass eine bestimmte Anzahl und Größe von Mahlkörpern (z. B. Stahlkugeln, Porzellankugeln usw.) in den Zylinder der Kugelmühle eingebaut wird. Wenn sich der Zylinder dreht, werden die Mahlkörper unter Einwirkung von Zentrifugalkraft und Reibung auf eine bestimmte Höhe angehoben und fallen dann in eine parabolische Form, die einen Schlag- und Schleifeffekt auf das Material hat, so dass das Material zerkleinert wird. Während des Zerkleinerungsprozesses wird das Material kontinuierlich von den Mahlkörpern beaufschlagt und gemahlen, außerdem wird es im Zylinder kontinuierlich gedreht und gemischt, wodurch eine Zerkleinerung und Homogenisierung des Materials erreicht wird.

Die mechanische Mühle hat folgende Eigenschaften:

Es hat ein breites Anwendungsspektrum und kann zum Zerkleinern von Materialien unterschiedlicher Härte und Eigenschaften eingesetzt werden.

Die Ausrüstung ist einfach aufgebaut, kostengünstig und wartungsfreundlich.

Die Zerkleinerungseffizienz ist relativ gering und während des Zerkleinerungsprozesses entsteht leicht Wärme, die einen gewissen Einfluss auf die Leistung des Materials haben kann.

Die Partikelgrößenverteilung des zerkleinerten Materials ist breit und die Gleichmäßigkeit der Partikelgröße ist schlecht.

3. Der Einfluss verschiedener Zerkleinerungsprozesse auf die Partikelgrößenverteilung von pulverförmigem Natriumsilikat

(I) Der Einfluss der Luftstrommühle auf die Partikelgrößenverteilung von pulverförmigem Natriumsilikat

Enge Partikelgrößenverteilung und gute Gleichmäßigkeit: Da die Luftstrommühle einen Hochgeschwindigkeitsluftstrom verwendet, um die Materialpartikel zusammenzustoßen und aneinander zu reiben, um eine Zerkleinerung zu erreichen, ist die auf die Materialpartikel während des Zerkleinerungsprozesses ausgeübte Kraft relativ gleichmäßig, sodass die Partikelgrößenverteilung des zerkleinerten pulverförmigen Natriumsilikats eng und die Partikelgrößengleichmäßigkeit gut ist. Während des Zerkleinerungsprozesses der Luftstrommühle beispielsweise kollidieren die Materialpartikel unter dem Antrieb des Hochgeschwindigkeitsluftstroms mit hoher Geschwindigkeit miteinander. Die beim Zusammenstoß erzeugte Aufprall- und Scherkraft kann dazu führen, dass die Materialpartikel gleichmäßig zerbrochen werden, wodurch ein Produkt mit einer relativ konzentrierten Partikelgrößenverteilung erhalten wird.

Kann eine ultrafeine Zerkleinerung erreichen: Die Luftstrommühle hat eine hohe Zerkleinerungseffizienz und kann eine Zerkleinerung im Mikrometer- oder sogar Nanobereich erreichen. Bei pulverförmigem Natriumsilikat mit einem Modul (M): 2,9 ± 0,1 kann der Pulverisierungsprozess der Luftstrommühle die Partikelgröße auf einen kleineren Bereich zerkleinern, z. B. unter den Mikrometerbereich, wodurch die spezifische Oberfläche und Reaktivität des Produkts erhöht wird, sodass es eine bessere Rolle im Anwendungsprozess spielen kann. Im Waschmittelbereich lässt sich beispielsweise ultrafeines pulverförmiges Natriumsilikat besser mit anderen Inhaltsstoffen vermischen, um die Waschwirkung von Waschmitteln zu verbessern; Im Bereich der schnell trocknenden Zementzusätze kann ultrafeines Natriumsilikatpulver schneller mit Zement reagieren und die Abbindezeit des Zements verkürzen.

Starke Kontrollierbarkeit der Partikelgrößenverteilung: Die Luftstrommühle kann die Pulverisierungspartikelgröße und die Partikelgrößenverteilung des Materials steuern, indem sie Prozessparameter wie Luftstromgeschwindigkeit, Pulverisierungskammerdruck und Klassierergeschwindigkeit anpasst. Beispielsweise kann eine Erhöhung der Luftströmungsgeschwindigkeit die Kollisionsenergie zwischen Materialpartikeln erhöhen, wodurch die Pulverisierungseffizienz verbessert und die Partikelgröße nach der Pulverisierung verringert wird. Durch die Anpassung der Klassierergeschwindigkeit kann die Größe der Zentrifugalkraft in der Klassierkammer verändert werden, wodurch der Partikelgrößenbereich des abgetrennten feinen Partikelmaterials gesteuert und eine präzise Steuerung der Partikelgrößenverteilung erreicht wird.

(II) Der Einfluss der mechanischen Mahlung auf die Partikelgrößenverteilung von pulverförmigem Natriumsilikat

Die Partikelgrößenverteilung ist breit und die Gleichmäßigkeit ist schlecht: Beim mechanischen Mahlen werden hauptsächlich mechanische Kräfte (z. B. Schlagkraft, Schleifkraft usw.) verwendet, um die Materialpartikel zu brechen. Die Kraft, die während des Zerkleinerungsprozesses auf die Materialpartikel einwirkt, ist ungleichmäßig, sodass die Partikelgrößenverteilung des pulverförmigen Natriumsilikats nach dem Zerkleinern breit und die Gleichmäßigkeit der Partikelgröße schlecht ist. Beispielsweise gibt es beim Zerkleinerungsprozess einer Kugelmühle eine gewisse Zufälligkeit in der Bewegungsbahn und der Aufprallkraft des Mahlmediums, was zu einem inkonsistenten Grad der Materialpartikelzerkleinerung führt, was zu einem großen Unterschied in der Partikelgröße führt. Einige Partikel werden sehr fein zerkleinert, während andere noch groß sind, wodurch die Partikelgrößenverteilung des Produkts breit gefächert ist.

Große Zerkleinerungspartikelgröße: Im Vergleich zu Luftstrommühlen ist die Zerkleinerungseffizienz mechanischer Mühlen relativ gering und es ist schwierig, eine ultrafeine Zerkleinerung zu erreichen. Das pulverförmige Natriumsilikat weist nach dem Zerkleinern eine größere Partikelgröße auf. Bei pulverförmigem Natriumsilikat mit einem Modul (M): 2,9 ± 0,1 kann der mechanische Mühlenzerkleinerungsprozess seine Partikelgröße normalerweise nur auf einen Bereich von mehreren zehn Mikrometern oder sogar noch gröber zerkleinern, was sich in gewissem Maße auf die Leistung und den Anwendungsbereich des Produkts auswirkt. Im Bereich des Präzisionsgusses ist beispielsweise fein gepulvertes Natriumsilikat erforderlich, um die Oberflächenqualität und Präzision der Gussteile sicherzustellen, während die durch mechanisches Mahlen zerkleinerten Produkte möglicherweise nicht den Anforderungen genügen.

Schlechte Kontrollierbarkeit der Partikelgrößenverteilung: Die Prozessparameter des mechanischen Mahlens sind relativ fest und die Kontrollierbarkeit der Partikelgrößenverteilung ist schlecht. Obwohl die Zerkleinerungswirkung durch Anpassen der Größe, Menge, Zylindergeschwindigkeit und anderer Parameter der Mahlkörper beeinflusst werden kann, ist der Bereich einer solchen Anpassung begrenzt und es ist schwierig, eine präzise Steuerung der Partikelgrößenverteilung zu erreichen. Daher ist die Partikelgrößenverteilung von pulverförmigem Natriumsilikat, das durch mechanisches Mahlen zerkleinert wird, häufig nicht stabil genug und wird leicht durch Faktoren wie Materialeigenschaften und Betriebsstatus der Ausrüstung beeinflusst.

4. Faktoren, die die Auswirkung des Zerkleinerungsprozesses auf die Partikelgrößenverteilung beeinflussen

(I) Materialeigenschaften

Die Härte, Sprödigkeit, Feuchtigkeit und andere Eigenschaften des Materials beeinflussen die Auswirkung des Zerkleinerungsprozesses auf die Partikelgrößenverteilung. Bei Materialien mit höherer Härte und größerer Sprödigkeit lassen sie sich während des Luftstrom-Mahlprozesses leichter zerkleinern und die Partikelgrößenverteilung lässt sich leichter kontrollieren; Für Materialien mit geringerer Härte und größerer Zähigkeit ist möglicherweise eine mechanische Zerkleinerung geeigneter, allerdings kann die Partikelgrößenverteilung breiter sein. Darüber hinaus beeinflusst auch die Feuchtigkeit des Materials die Zerkleinerungswirkung. Materialien mit zu hoher Luftfeuchtigkeit neigen während des Zerkleinerungsprozesses zur Agglomeration, was zu einer ungleichmäßigen Partikelgrößenverteilung führt.

(II) Geräteparameter

Verschiedene Zerkleinerungsgeräte haben unterschiedliche Parametereinstellungen, wie z. B. die Luftströmungsgeschwindigkeit, den Zerkleinerungskammerdruck und die Klassierergeschwindigkeit der Luftstrommühle sowie die Größe, Menge und Zylindergeschwindigkeit der Mahlkörper der mechanischen Mühle. Diese Parameter wirken sich direkt auf die Zerkleinerungswirkung und die Partikelgrößenverteilung des Materials aus. Beispielsweise kann in der Luftströmungsmühle eine Erhöhung der Luftströmungsgeschwindigkeit die Kollisionsenergie der Materialpartikel erhöhen und dadurch die Partikelgröße verringern. Eine zu hohe Luftströmungsgeschwindigkeit kann jedoch zu erhöhtem Geräteverschleiß und erhöhtem Energieverbrauch führen. In der mechanischen Mühle kann die Erhöhung der Anzahl der Mahlkörper und die Verringerung des Durchmessers der Mahlkörper die Zerkleinerungseffizienz verbessern, erhöht jedoch auch die Belastung und den Verschleiß der Ausrüstung.

(III) Produktionsprozess

Die Rationalität des Produktionsprozesses wirkt sich auch auf die Auswirkung des Zerkleinerungsprozesses auf die Partikelgrößenverteilung aus. Beispielsweise beeinflussen beim Zerkleinerungsprozess Faktoren wie die Materialzufuhrgeschwindigkeit und die Zerkleinerungszeit die Zerkleinerungswirkung. Bei zu hoher Einzugsgeschwindigkeit bleibt das Material zu kurz in der Brechkammer, was zu einer unzureichenden Zerkleinerung und einer Verbreiterung der Partikelgrößenverteilung führt. Wenn die Zerkleinerungszeit zu lang ist, wird das Material zu stark zerkleinert, was den Energieverbrauch und den Geräteverschleiß erhöht. Gleichzeitig kann es auch zu einer Agglomeration des Materials und zu einer Beeinträchtigung der Partikelgrößenverteilung kommen.

5. Auswahl und Optimierung des Zerkleinerungsprozesses

(I) Wählen Sie den Zerkleinerungsprozess entsprechend den Produktanforderungen aus

Unterschiedliche Anwendungsbereiche stellen unterschiedliche Anforderungen an die Partikelgrößenverteilung von pulverförmigem Natriumsilikat. Beispielsweise ist in den Bereichen Elektronik und Feinguss üblicherweise pulverförmiges Natriumsilikat mit enger Partikelgrößenverteilung und gleichmäßiger Partikelgröße erforderlich, um die Leistung und Qualität des Produkts sicherzustellen. Zu diesem Zeitpunkt sollte das Luftstrommühlen-Zerkleinerungsverfahren bevorzugt werden; In einigen Bereichen, in denen die Anforderungen an die Partikelgröße nicht sehr hoch sind, wie z. B. in der Landwirtschaft und bei der Papierherstellung, kann ein mechanischer Mühlenzerkleinerungsprozess gewählt werden, um die Produktionskosten zu senken. Wenn Tongxiang Hengli Chemical Co., Ltd pulverförmiges Natriumsilikat herstellt, kann es den Zerkleinerungsprozess angemessen entsprechend verschiedenen Produktmodellen und Anwendungsanforderungen auswählen, um den unterschiedlichen Bedürfnissen der Kunden gerecht zu werden.

(II) Optimierung der Geräteparameter und des Produktionsprozesses

Um die ideale Partikelgrößenverteilung zu erhalten, ist es notwendig, die Parameter und den Produktionsprozess der Zerkleinerungsausrüstung zu optimieren. Bei Luftstrommühlen lassen sich die besten Zerkleinerungsbedingungen ermitteln, indem Parameter wie Luftströmungsgeschwindigkeit, Zerkleinerungskammerdruck und Klassierergeschwindigkeit angepasst werden, um die beste Partikelgrößenverteilung zu erreichen; Bei mechanischen Mühlen können die Zerkleinerungseffizienz und die Gleichmäßigkeit der Partikelgröße durch die Auswahl geeigneter Mahlkörper, die Anpassung der Anzahl und des Durchmessers der Mahlkörper sowie die Steuerung von Parametern wie der Zylindergeschwindigkeit verbessert werden. Gleichzeitig ist es auch notwendig, die Zufuhrgeschwindigkeit und Zerkleinerungszeit des Materials angemessen zu steuern, um die Stabilität und Zuverlässigkeit des Zerkleinerungsprozesses sicherzustellen.

(III) Kombination mehrerer Zerkleinerungsprozesse

In der tatsächlichen Produktion können mehrere Zerkleinerungsprozesse kombiniert werden, um bessere Zerkleinerungseffekte zu erzielen. Beispielsweise wird das Material zunächst mit einer mechanischen Mühle grob zerkleinert und anschließend mit einer Strahlmühle fein zerkleinert und klassiert. Dadurch können die Vorteile der beiden Zerkleinerungsprozesse voll ausgeschöpft werden, was nicht nur die Zerkleinerungseffizienz verbessert, sondern auch die Gleichmäßigkeit der Partikelgrößenverteilung gewährleistet. Dieses kombinierte Zerkleinerungsverfahren hat bestimmte Anwendungsaussichten bei der Herstellung einiger pulverförmiger Natriumsilikate mit hohen Anforderungen an die Partikelgröße.