1. Überblick über den Produktionsprozess von pulverförmigem Natriumsilikat und die Auswirkungen von Modulschwankungen

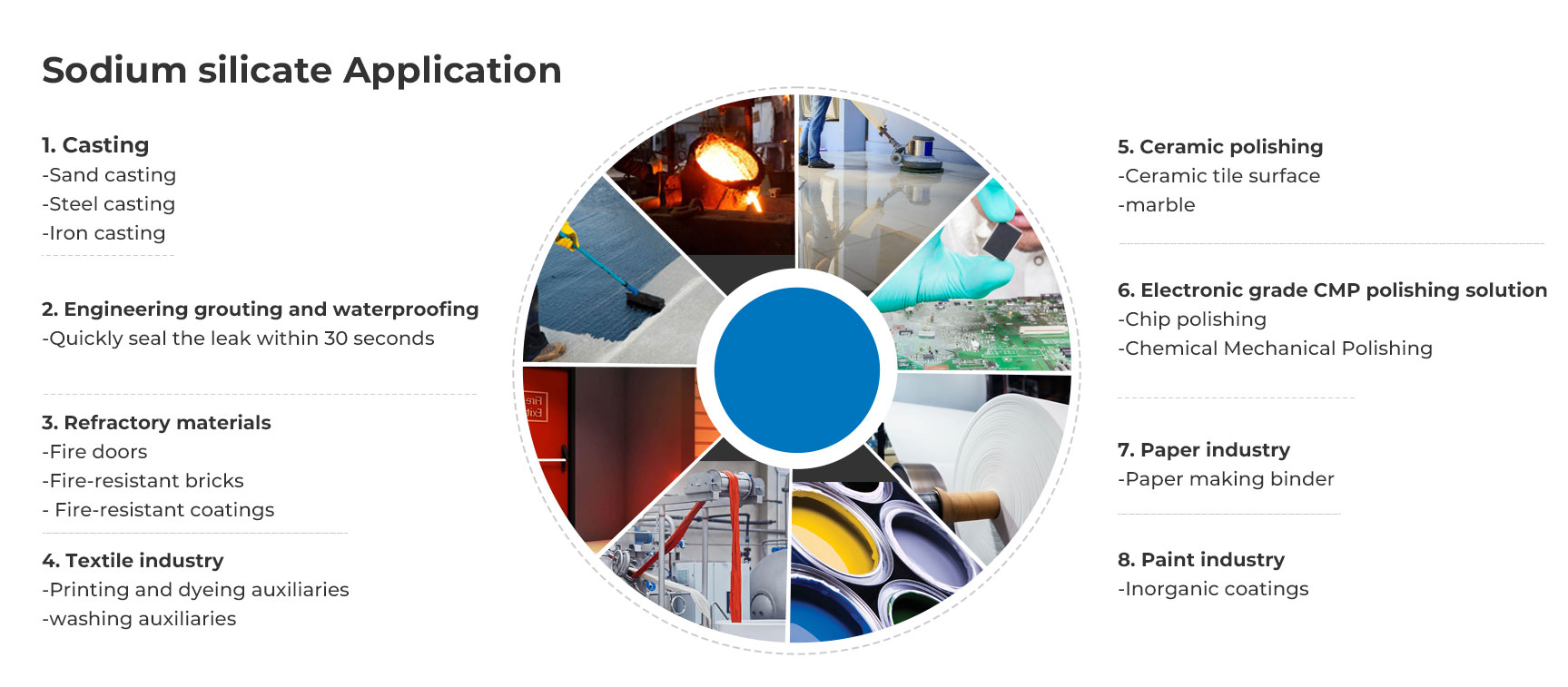

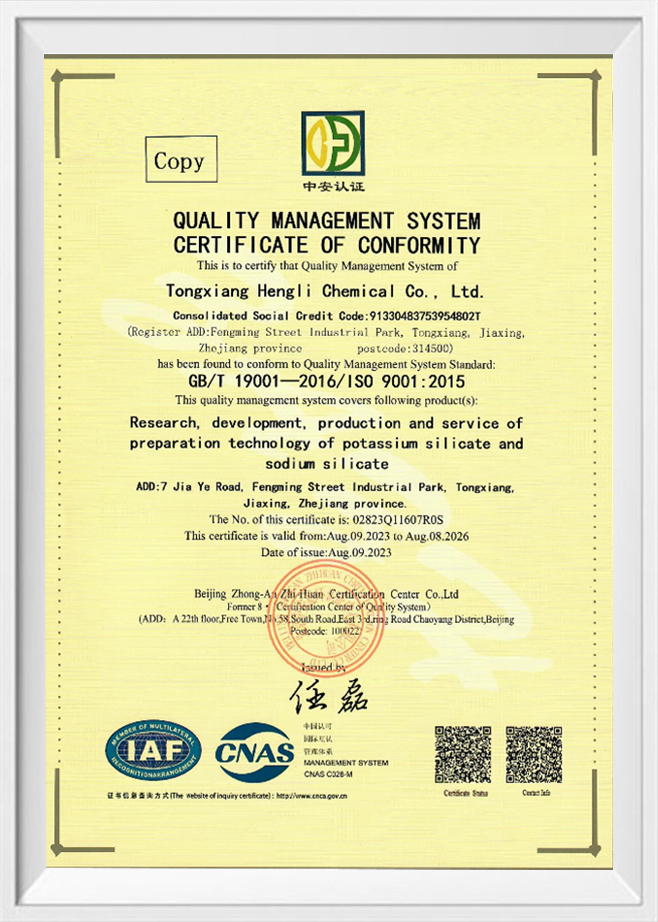

Pulverförmiges Natriumsilikat, ein wichtiges anorganisches chemisches Siliziumprodukt, wird durch Trocknen, Sprühen und andere Verfahren aus flüssigem Wasserglas hergestellt. Am Beispiel von Tongxiang Hengli Chemical Co., Ltd weist sein Instant-Natriumsilikatpulver HLNAP-4 die Eigenschaften eines Moduls von 3,4 ± 0,1 und eines Siliziumdioxidgehalts von 61,0–65,0 % auf und wird häufig in Reinigungsmitteln, schnell trocknenden Zementzusätzen und anderen Bereichen verwendet. Im Produktionsprozess ist der Modul (M-Wert) ein Schlüsselindikator zur Messung der Produktleistung. Es ist das Verhältnis der Menge an Siliziumdioxid zu Natriumoxid, das sich direkt auf die Löslichkeit und die Zementierungseigenschaften des Produkts auswirkt. Lokale Überhitzung ist einer der wichtigen Faktoren, die Modulschwankungen verursachen. Wenn die lokale Temperatur während des Produktionsprozesses zu hoch ist, beschleunigt dies die Polykondensationsreaktion der Natriumsilikatlösung, verändert den Polymerisationsgrad von Siliziumdioxid und führt dann dazu, dass der Modul vom Zielwert von 3,4 ± 0,1 abweicht, was sich auf die Stabilität und Konsistenz der Produktqualität auswirkt. Daher ist die Untersuchung, wie durch lokale Überhitzung verursachte Modulschwankungen vermieden werden können, von großer Bedeutung für die Verbesserung der Produktionsqualität von pulverförmigem Natriumsilikat.

2. Analyse der Ursachen lokaler Überhitzung bei der Herstellung von pulverförmigem Natriumsilikat

(I) Der Einfluss der Trocknungsprozessausrüstung

Beim Trocknungsprozess von pulverförmigem Natriumsilikat, häufig verwendeten Geräten wie Sprühtrocknungstürmen und Wirbelschichttrocknern, kann es bei unangemessenem Gerätedesign oder falsch eingestellten Betriebsparametern leicht zu einer ungleichmäßigen Materialverteilung im Trockenraum, einer Materialansammlung in lokalen Bereichen oder einer übermäßigen Verweilzeit kommen, was zu lokaler Überhitzung führt. Wenn beispielsweise der Zerstäuber des Sprühtrocknungsturms eine schlechte Zerstäubungswirkung und eine ungleichmäßige Tröpfchengrößenverteilung aufweist, fallen größere Tröpfchen schnell in den Trockenturm und erreichen möglicherweise den Boden des Turms, bevor sie vollständig getrocknet sind, während kleinere Tröpfchen möglicherweise zu lange im Hochtemperaturbereich bleiben, was zu lokaler Überhitzung führt. Darüber hinaus führt die ungleichmäßige Strömungsgeschwindigkeit und Temperaturverteilung des Trocknungsmediums (z. B. Heißluft) auch zu einer ungleichmäßigen Erwärmung verschiedener Teile des Materials, was zu einer lokalen Überhitzung führt.

(II) Einfluss von Materialeigenschaften und Verarbeitungsprozess

Als Rohstoff für die Herstellung von pulverförmigem Natriumsilikat beeinflussen die Konzentration, Viskosität und andere Eigenschaften von flüssigem Wasserglas den Wärme- und Stoffübergang während des Trocknungsprozesses. Wenn die Konzentration von flüssigem Wasserglas zu hoch und die Viskosität zu hoch ist, nimmt die Zerstäubung der Tröpfchen während des Sprühtrocknungsprozesses zu und es bilden sich leicht größere Tröpfchen oder Flüssigkeitsfilme, wodurch das Verdampfen des inneren Wassers erschwert wird und sich im Inneren Wärme ansammelt, was zu lokaler Überhitzung führt. Gleichzeitig kann es bei der Vorbehandlung von Rohstoffen bei ungleichmäßigem Rühren zu lokalen Konzentrationsunterschieden im Material kommen, und Bereiche mit hoher Konzentration neigen aufgrund der schlechten Wärmeübertragung während der Trocknung eher zu einer Überhitzung.

(III) Einfluss von Steuerungsparametern des Produktionsprozesses

Wenn die Regelparameter im Produktionsprozess wie Trocknungstemperatur, Vorschubgeschwindigkeit, Trocknungszeit usw. unangemessen eingestellt sind oder die Regelung instabil ist, kommt es ebenfalls zu lokalen Überhitzungen. Wenn beispielsweise die Trocknungstemperatur zu hoch und die Vorschubgeschwindigkeit zu langsam ist, bleibt das Material zu lange in der Hochtemperaturumgebung und neigt zur Überhitzung; Während die Vorschubgeschwindigkeit zu hoch ist, wird das Material möglicherweise nicht rechtzeitig vollständig getrocknet, was sich nicht nur auf den Feuchtigkeitsgehalt des Produkts auswirkt, sondern auch zu lokaler Überhitzung aufgrund der fortgesetzten Erwärmung einiger Materialien während der anschließenden Verarbeitung führen kann. Darüber hinaus kann es bei Problemen mit der Installationsposition und der Genauigkeit des Temperatursensors dazu kommen, dass dieser die Temperaturänderungen im lokalen Bereich nicht genau überwachen kann, was dazu führt, dass das Steuerungssystem nicht in der Lage ist, sich rechtzeitig anzupassen, was zu einer lokalen Überhitzung führt.

3. Wichtige technische Maßnahmen zur Vermeidung von Modulschwankungen durch lokale Überhitzung

(I) Optimieren Sie die Struktur und Betriebsparameter der Trocknungsausrüstung

Optimierung des Sprühtrocknungsturms

Verwenden Sie einen neuen Zerstäubertyp, beispielsweise einen Verbundzerstäuber, der einen Zentrifugalzerstäuber mit einem Luftstromzerstäuber kombiniert, um die Gleichmäßigkeit der Tröpfchengröße zu verbessern. Der Zentrifugalzerstäuber kann die Tröpfchengröße durch Anpassen der Geschwindigkeit steuern, während der Luftstromzerstäuber eine Sekundärzerstäubung bei größeren Tröpfchen durchführen kann, wodurch die Tröpfchengrößenverteilung konzentrierter wird und lokale Überhitzung durch ungleichmäßige Tröpfchengröße reduziert wird. Beispielsweise wurde in der Produktionspraxis von Tongxiang Hengli Chemical Co., Ltd. durch die Einführung eines Verbundzerstäubers der Anteil der Tröpfchengrößenverteilung im Bereich von 50–150 μm auf über 85 % erhöht, wodurch die Gleichmäßigkeit des Trocknungsprozesses deutlich verbessert wurde.

Optimieren Sie die interne Struktur des Trockenturms, indem Sie beispielsweise eine Leitplatte oder einen Verteiler im Turm anbringen, um die Heißluft gleichmäßig zu verteilen und Wirbelströme oder lokale Hochgeschwindigkeitsbereiche zu vermeiden. Die Leitplatte kann die Heißluft spiralförmig nach unten strömen lassen, die Kontaktzeit und Gleichmäßigkeit zwischen Heißluft und Material erhöhen und die Haftung des Materials an der Turmwand verringern, wodurch das Risiko einer lokalen Überhitzung verringert wird.

Stellen Sie die Position des Lufteinlasses und -auslasses des Trockenturms angemessen ein, um einen gleichmäßigen Heißluftstrom zu gewährleisten und tote Ecken zu vermeiden. Der Lufteinlass kann ringförmig verteilt sein, sodass die heiße Luft gleichmäßig von allen Seiten des Turms eintritt, und der Luftauslass ist in der Mitte des Turmbodens angebracht, um sicherzustellen, dass das Abgas rechtzeitig abgeführt wird und die Stabilität des Luftstroms im Turm aufrechterhalten wird.

Optimierung des Wirbelschichttrockners

Entwerfen Sie eine geeignete Wirbelschichtstruktur, beispielsweise ein mehrschichtiges Wirbelbett oder ein intern beheiztes Wirbelbett. Durch die mehrschichtige Wirbelschicht kann das Material abwechselnd in verschiedenen Schichten trocknen. Für jede Schicht werden unterschiedliche Temperatur- und Luftstromparameter eingestellt, um eine Gradiententrocknung zu erreichen und eine Überhitzung des Materials aufgrund der langen Verweilzeit in einer einzelnen Schicht zu vermeiden. Das intern beheizte Wirbelbett setzt Heizelemente wie Wärmerohre oder Dampfschlangen in die Bettschicht ein, um die Wärme direkt auf das Material zu übertragen, die Wärmeübertragungseffizienz zu verbessern, die Menge an heißer Luft zu reduzieren, den Energieverbrauch zu reduzieren und die Möglichkeit einer lokalen Überhitzung zu verringern.

Optimieren Sie die Luftstromverteilungsplatte des Wirbelbetts, um sicherzustellen, dass der Luftstrom gleichmäßig durch die Bettschicht strömt. Die Öffnungsrate, die Öffnungsgröße und der Verteilungsmodus der Luftstromverteilungsplatte wirken sich direkt auf die Gleichmäßigkeit des Luftstroms aus. Eine poröse Platte oder eine kegelförmige Verteilerplatte kann verwendet werden, um den Luftstrom gleichmäßig am Boden der Bettschicht zu verteilen, um Kanalbildung oder das Phänomen des toten Betts des Materials zu vermeiden und so eine lokale Überhitzung zu reduzieren.

(II) Stärkung der Kontrolle und Vorbehandlung der Materialeigenschaften

Optimierung der Rohstoffkonzentration und Viskosität

Kontrollieren Sie die Konzentration des flüssigen Wasserglases genau und stellen Sie die Konzentration entsprechend den Anforderungen des Trocknungsprozesses auf einen geeigneten Bereich ein. Im Allgemeinen liegt die geeignete Konzentration von flüssigem Wasserglas für die Sprühtrocknung bei 30 – 40 °Bé. Innerhalb dieses Konzentrationsbereichs ist die Zerstäubungswirkung der Tröpfchen besser, die Wasserverdunstung ist moderat und das Auftreten lokaler Überhitzung kann reduziert werden. Sollte die Konzentration zu hoch sein, kann sie durch Verdünnen mit Wasser angepasst werden; Wenn die Konzentration zu niedrig ist, muss konzentriert werden.

Die Viskosität von flüssigem Wasserglas kann durch Zugabe einer entsprechenden Menge Dispergiermittel oder Tensid verringert werden. Dispergiermittel wie Natriumhexametaphosphat können auf der Oberfläche von Natriumsilikatpartikeln adsorbiert werden, um eine Partikelagglomeration zu verhindern, die Viskosität des Systems zu verringern und die Zerstäubungsleistung zu verbessern. Tenside wie Natriumdodecylbenzolsulfonat können die Oberflächenspannung der Flüssigkeit verringern, wodurch Tröpfchen leichter in feine Partikel zerstäubt werden können, was die Trocknungseffizienz verbessert und die Wärmeansammlung verringert.

Verstärkung des Materialrührens und Mischens

Bei der Lagerung und dem Transport von Rohstoffen werden hocheffiziente Rührgeräte eingesetzt, beispielsweise ein kombiniertes Rührverfahren mit einem Ankerrührer und einem Propellerrührer, um sicherzustellen, dass die Materialien gleichmäßig gerührt werden und lokale Konzentrationsunterschiede vermieden werden. Der Ankerrührer kann die Materialablagerungen am Boden und an der Wand des Tanks entfernen, während der Propellerrührer eine starke Axialströmung erzeugen kann, sodass das Material eine Zirkulationsströmung im Tank bildet und die Mischgleichmäßigkeit verbessert.

Für die Produktion im großen Maßstab kann ein statischer Mischer an der Förderleitung angebracht werden, um die Materialmischung noch weiter zu verbessern. Der statische Mischer besteht aus einer Reihe fester Mischelemente. Das Material wird beim Durchlauf kontinuierlich geteilt und wieder zusammengeführt, um eine gleichmäßige Vermischung zu erreichen, die Konsistenz der Materialeigenschaften beim Eintritt in die Trocknungsanlage sicherzustellen und lokale Überhitzungen durch ungleichmäßige Materialien zu reduzieren.

(III) Genaue Kontrolle der Parameter des Produktionsprozesses

Präzise Steuerung der Trocknungstemperatur

Nutzen Sie fortschrittliche Temperaturkontrollsysteme, wie z. B. Fuzzy-PID-Kontrollsysteme auf SPS-Basis, um eine Echtzeitüberwachung und eine präzise Einstellung der Trocknungstemperatur zu erreichen. Richten Sie mehrere Temperatursensoren in verschiedenen Bereichen des Trockenturms ein, beispielsweise am Lufteinlass, in der Mitte des Turmkörpers, am Luftauslass usw., um Temperaturdaten in Echtzeit zu erfassen und diese an die SPS-Steuerung zu übertragen. Der Regler passt die Leistung des Heizelements oder die Durchflussrate der Heißluft automatisch entsprechend dem voreingestellten Temperaturbereich und dem Fuzzy-PID-Regelungsalgorithmus an, um die Trocknungstemperatur im Bereich von ±2℃ des eingestellten Wertes zu halten und so übermäßige Temperaturschwankungen und lokale Überhitzung zu vermeiden.

Richten Sie einen Temperaturwarnmechanismus ein. Wenn die Temperatur eines bestimmten Bereichs die eingestellte Obergrenze überschreitet, gibt das System sofort einen Alarm aus und passt relevante Parameter, wie z. B. eine Erhöhung der Vorschubgeschwindigkeit oder eine Reduzierung der Heizleistung, automatisch an, um die Temperatur des Bereichs zu senken und eine weitere Verschlimmerung der lokalen Überhitzung zu verhindern.

Koordinierte Steuerung von Vorschubgeschwindigkeit und Trocknungszeit

Abhängig von der Verarbeitungskapazität der Trocknungsanlage und den Eigenschaften des Materials wird durch Versuche die optimale Kombination aus Vorschubgeschwindigkeit und Trocknungszeit ermittelt. Die Geschwindigkeit der Förderpumpe wird durch eine Geschwindigkeitsregelungstechnologie mit variabler Frequenz gesteuert, um eine kontinuierlich einstellbare Fördergeschwindigkeit zu erreichen. Während des Produktionsprozesses wird der Trockenheitsgrad des Materials in Echtzeit durch Online-Erkennungsgeräte überwacht, beispielsweise durch die Erkennung der Partikelgrößenverteilung des Produkts durch einen Laser-Partikelgrößenanalysator und die Erkennung des Feuchtigkeitsgehalts des Produkts durch ein Feuchtigkeitsmessgerät. Den Testergebnissen zufolge werden Vorschubgeschwindigkeit und Trocknungszeit rechtzeitig angepasst, um sicherzustellen, dass das Material genügend Zeit hat, den Trocknungsprozess im Trockenraum abzuschließen, und gleichzeitig eine Überhitzung aufgrund langer Verweilzeit vermieden wird.

Für verschiedene Modelle pulverförmiger Natriumsilikatprodukte, wie das HLNAP-4-Modell mit einem Modul von 3,4 ± 0,1, müssen aufgrund der möglichen Unterschiede in der Rohstoffzusammensetzung und den Trocknungseigenschaften personalisierte Zufuhrgeschwindigkeits- und Trocknungszeitsteuerungspläne formuliert werden. Bei der Herstellung von HLNAP-4 kann beispielsweise die Zufuhrrate auf 50–80 l/h und die Trocknungszeit auf 15–25 Minuten gesteuert werden. Durch die Akkumulation und Optimierung tatsächlicher Produktionsdaten kann die Regelgenauigkeit weiter verbessert werden.

(IV) Einführung fortschrittlicher Überwachungs- und Analysetechnologie

Anwendung der Online-Überwachungstechnologie

Installieren Sie ein Online-Infrarot-Thermometer, um die Oberflächentemperaturverteilung des Materials während des Trocknungsprozesses in Echtzeit zu überwachen. Das Infrarot-Thermometer bietet die Vorteile einer berührungslosen Messung, einer schnellen Reaktionsgeschwindigkeit und einer hohen Messgenauigkeit. Es kann den abnormalen Anstieg der lokalen Temperatur des Materials rechtzeitig erkennen. Durch die Verbindung der Überwachungsdaten des Infrarot-Thermometers mit dem Steuerungssystem der Trocknungsanlage können eine Echtzeit-Frühwarnung und eine automatische Anpassung lokaler Überhitzungen erreicht werden.

Verwenden Sie einen Online-Laserstreuungs-Partikelgrößenanalysator, um die Partikelgrößenänderungen des Materials während des Trocknungsprozesses kontinuierlich zu überwachen. Die Änderung der Partikelgröße kann den Grad der Trocknung und Erwärmung des Materials widerspiegeln. Wenn die Partikelgröße des Materials in einem lokalen Bereich plötzlich zunimmt, kann dies darauf hindeuten, dass der Bereich überhitzt ist und es zu einer Partikelagglomeration kommt. Modulschwankungen können durch rechtzeitige Anpassung der Trocknungsparameter vermieden werden.

Anwendung der prozessanalytischen Technologie (PAT)

Verwenden Sie die Nahinfrarot-Spektroskopie-Analysetechnologie, um die Änderungen der chemischen Zusammensetzung von Materialien in Echtzeit zu überwachen, z. B. das Gehaltsverhältnis von Siliziumdioxid und Natriumoxid, und indirekt den Trend der Moduländerungen zu beurteilen. Die Analyse der Nahinfrarotspektroskopie zeichnet sich durch Schnelligkeit, Zerstörungsfreiheit und Echtzeit aus. Es kann während des Produktionsprozesses kontinuierlich Spektraldaten sammeln und Spektraldaten mithilfe chemometrischer Modelle in Informationen zur chemischen Zusammensetzung umwandeln, um Echtzeit-Feedback für die Steuerung des Produktionsprozesses bereitzustellen.

Es wird ein mathematisches Modell des Produktionsprozesses erstellt und der Trocknungsprozess in Kombination mit Echtzeit-Überwachungsdaten dynamisch simuliert und vorhergesagt. Durch das mathematische Modell kann der Einfluss verschiedener Prozessparameter auf die Temperaturverteilung und den Modul des Materials analysiert, mögliche lokale Überhitzungsprobleme im Voraus gewarnt und die Prozessparameter optimiert werden, um eine optimale Steuerung des Produktionsprozesses zu erreichen.

4. Praxis und Erfolge von Tongxiang Hengli Chemical Co., Ltd

Als auf die Herstellung anorganischer Siliziumprodukte spezialisiertes Unternehmen legt Tongxiang Hengli Chemical Co., Ltd großen Wert auf die Kontrolle der Modulstabilität bei der Herstellung von pulverförmigem Natriumsilikat. Durch die Optimierung und Modernisierung der Trocknungsausrüstung, wie z. B. die Verwendung eines Verbundzerstäubers und die Optimierung der inneren Struktur des Trocknungsturms, wurde die Gleichmäßigkeit der Tröpfchengröße deutlich verbessert und das lokale Überhitzungsphänomen im Trocknungsprozess um mehr als 30 % reduziert. Gleichzeitig wird das Rühren und Mischen der Materialvorbehandlungsverbindung verstärkt, um die Gleichmäßigkeit der Konzentration und Viskosität des flüssigen Wasserglases sicherzustellen und den Grundstein für den stabilen Betrieb des nachfolgenden Trocknungsprozesses zu legen.

Im Hinblick auf die Prozesssteuerung führte das Unternehmen ein SPS-basiertes Fuzzy-PID-Temperaturregelungssystem und ein Online-Infrarot-Thermometer ein, um eine präzise Steuerung der Trocknungstemperatur und eine Echtzeitüberwachung lokaler Überhitzung zu erreichen. Durch die Optimierung der Abstimmung von Vorschubgeschwindigkeit und Trocknungszeit in Kombination mit der Echtzeitüberwachung des Moduls durch Nahinfrarotspektroskopie-Analysetechnologie wird der Schwankungsbereich des Moduls (M-Wert) auf ±0,05 kontrolliert, was weit besser ist als die branchenübliche ±0,1-Anforderung, und die Stabilität der Produktqualität wird deutlich verbessert.

Darüber hinaus hat das Unternehmen ein umfassendes Managementsystem für den Produktionsprozess eingerichtet, die Mitarbeiterschulung intensiviert und das Bewusstsein der Bediener sowie deren Umgang mit lokalen Überhitzungsproblemen verbessert. Durch die regelmäßige Wartung der Produktionsanlagen wird der normale Betrieb der Anlagen sichergestellt und die durch Anlagenausfälle verursachte lokale Überhitzung und Modulschwankungen weiter reduziert.